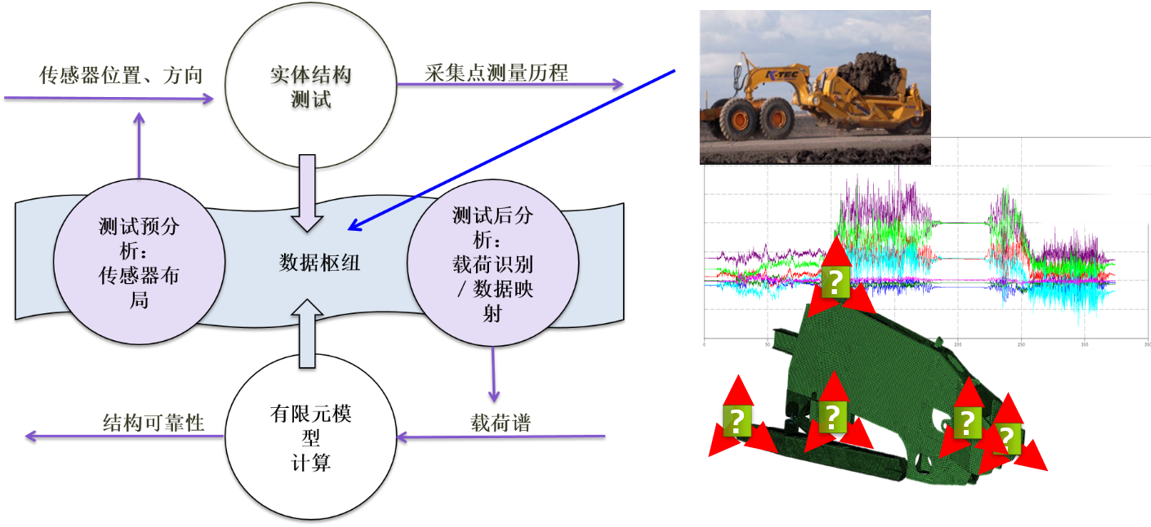

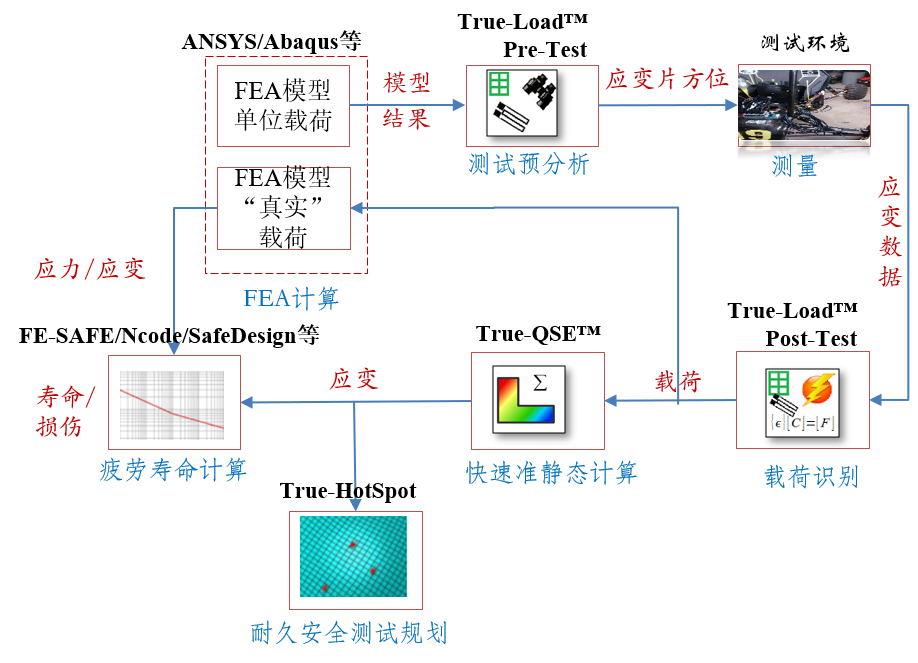

True-Load 是一款基于实测应变进行载荷识别的软件,该软件主要功能包括测试预分析和载荷识别分析。测试预分析决定如何有效地布局应变片的位置和方位;载荷识别分析则是根据少量的实测应变时间历程数据和有限元单位载荷模型结果,准确地识别出有限元模型相应的“真实”时间历程载荷谱。True-Load识别的载荷类型,包括集中力、压力、弯矩、加速度、温度等。True-Load提供的先进载荷识别技术,解决了有限元仿真分析模型中“准确”载荷无法获得的难题,该技术在有效确定结构的复杂受载情况以及解决因载荷不准导致的疲劳分析不可信等方面,有着非常重要的意义。通过True-Hotspot还可以得到耐久性能测试时HotSpot的位置和方向。True-Load识别准确载荷,True-Hotspot确定耐久测试的热区及方向,可大大缩减因载荷不准而导致的研发探索进程,同时对于结构改进设计、可靠评价结构的疲劳耐久寿命具有不可忽视的作用。

使用True-Load的必要性

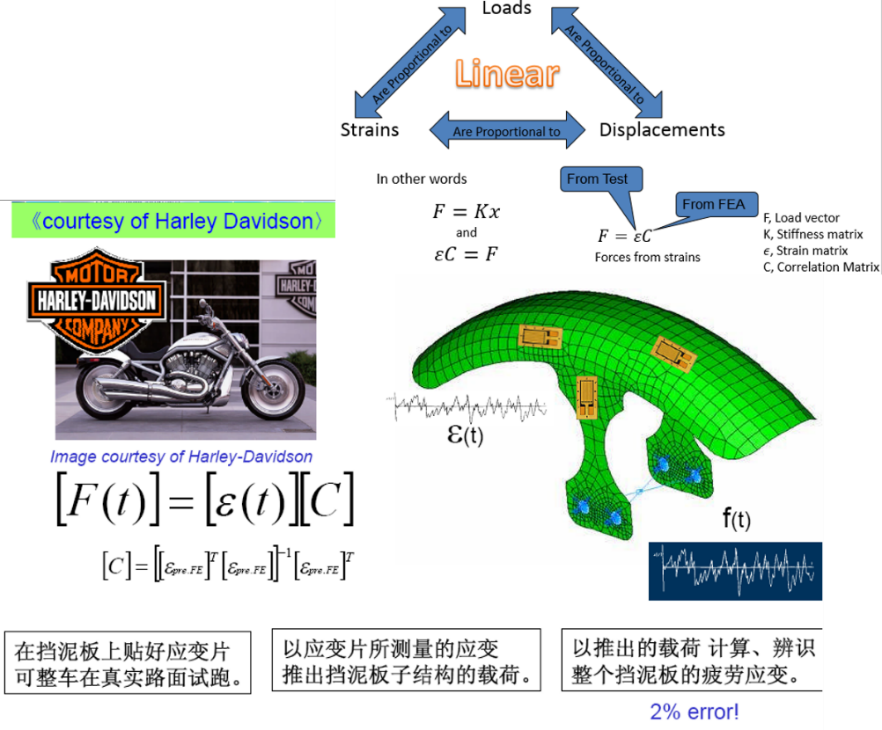

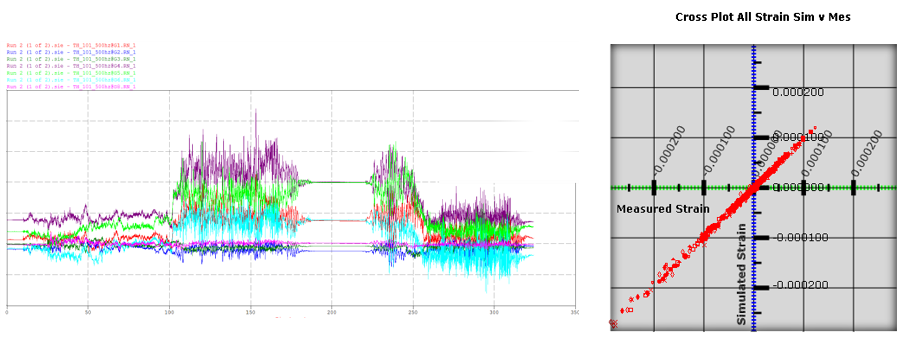

仿真分析和试验测量是检验产品性能的两种手段,长期以来,两者间的协作模式大多表现在各自所得结果的比对方面。而很多时候,仿真人员对于自己分析结果的可信与否并没有满满的自信,一旦试验结果与仿真结果间呈现比较大的偏差,仿真分析与试验测量对于具体工程问题的指导就不易发挥“齐头共进”的作用。True-Load作为测试预分析及载荷识别的工具,依据应变片测量出的应变历程决定有限元模型的载荷和整体结构受力的时间历程time-histories,在沟通仿真分析和试验测量方面具有不可忽视的作用。使用True-Load决定的有限元载荷可保证仿真值和测量值的RMS误差不超过2%,并将以前需要数月才能完成的载荷识别工作缩短成数小时甚至数分钟的工作量。适用于实体系统完成后的部件可靠性分析与优化。True-Load识别的载荷类型,包括集中力、压力、弯矩、加速度、温度等。True-Load提供的先进载荷识别技术,解决了有限元仿真分析模型中“准确”载荷无法获得的难题,该技术在有效确定结构的复杂受载情况以及解决因载荷不准导致的疲劳分析不可信等方面,有着非常重要的意义。

另一方面,耐久安全对于产品而言是一个非常重要的性能指标,而耐久性能对于应力/应变极为敏感,应力/应变的10%误差可能导致十倍左右的寿命差别,所以采用精准的应力/应变历程进行耐久性能评价是保证耐久性能预测有效的基础。在产品的耐久测试过程中临界应变片的位置和方向布置是决定测试可靠与否的关键所在,True-Hotspot可给出结构中耐久性能不佳的位置及其Critical Loading的方向,在这些位置测得的应变历程基础上,可得到更加准确的耐久可靠性评价结果。

True-Load工作原理

-

识别有限元模型相应的正确载荷

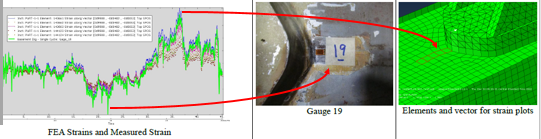

True-Load以Load、Displacement、Strain之间的线性关系为基础,根据有限元模型中单位载荷的分析结果,规划应变片的合理位置,根据测试的应变,识别出有限元模型中相应的正确载荷。

-

确定耐久安全测试的Hotspot位置及方向

True-Hotspot根据产品表面的应力/应变分布,通过应变/应力与耐久寿命的关系,进行全表面搜索,确定出耐久试验中Hotspot应变片的位置及其方向。

True-Load应用流程

True-Load应用流程包括如下步骤:

- 单位载荷FEA结果文件:正确的有限元模型(对载荷大小不作要求)是有效使用True-Load的前提条件,首先在准备好的FEA模型上施加单位载荷得到求解结果。

- 测试预分析 :将单位载荷结果导入True-Load,通过True-Load的Pre-Test模块,进行测试预分析,给出应变片的方位。

- 实物测试 :根据True-Load规划的应变片的方位,进行正确的实物应变精确测试,得到测试数据。

- 载荷识别 :True-Load Post-Test模块根据测试得到strain数据,识别出各个方向的载荷,给出Loading Function。

- 快速应变场映射 :根据True-Load所识别得到的Loading Function,通过True-QSE快速映射整个结构的应变场。

- FEA应力应变计算 :根据True-Load所识别出的载荷,在FEA软件中进行FEA计算,得到应力及应变结果。

- HotSpot分析:根据Workbench环境的应力应变,快速确定用于耐久安全试验的应变片Hotspot位置及方向。

- 疲劳耐久分析 :根据应力应变,进一步进行疲劳耐久分析。

True-Load的应用价值

基于True-Load提供的技术,机械产品可以建立基于实体测量的“数字化双胞胎”结构优化系统,识别出产品实际操作中关键部件的受力状态与变化。掌握载荷才可验证、分析、优化关键部件的结构可靠性,以准确的载荷作为研发智能化寻找突破口,推动技术升级,实现我国机械制造业和装备制造业由“数量优势”向“质量优势”的转型。True-Load让有限元和测试的功用更大程度地得以发挥。

- True-Load是一款将测试和仿真相互结合的软件。用户可以根据FEA结果,通过True-Load分析来指导测试,同时还可以根据测试结果来反推工况载荷。基于True-Load的后处理功能,用户可以根据测试结果扩展提取FEA模型中任意节点的响应,还可以提供疲劳计算的输入条件。

- 对于传统的载荷或应变测试,我们面临着测试设备昂贵、周期较长、测试和仿真脱节等问题。此外在测试中我们只能得到有限个测点的结果数据,无法扩展到整个模型,应变测试中对于应变片的测试位置,只能依靠试探或者以往的经验。这些问题都在一定程度上增加了测试的成本,降低了测试的精度。

- True-Load软件很好的解决了上述问题。工程师首先建立FEA模型,根据实际情况对模型进行单位多工况加载并分析,True-Load基于FEA的分析结果可以查找出应变测试的最佳测试点,测试结束后将测试应变结果导入True-Load中进行载荷计算,反推出FEA模型中对应工况下的真实载荷,所求解的载荷可用于后续的有限元计算,也可以在True-Load中直接进行后处理,可以根据测试应变将结果扩展到模型的每个节点上。

- True-Load软件在仿真和测试之间架起了一座桥梁,工程师可以通过有限的测试,借助FEA和True-Load软件扩展更多的结果信息,改变了仿真与测试脱节,数据不对等的问题,实现了让仿真更真,测试更准,成本更低。

- True-Hotspot为耐久安全试验提供了确定的Hotspot区域及应变片的方向,使得耐久安全试验的应变计规划更加快速有效。

- 特别是True-Load可实现和Workbench无缝集成,在Workbench环境下实现 Pre-Test最佳测试点的查找、Post-Test识别载荷、True-QSE快速应变场映射及SafeDesign疲劳耐久分析

True-Load的应用领域

True-Load广泛的应用于汽车、工程机械、车床、风力发电、航空等领域的动/静载荷识别和测试预分析。

True-Load支持的主要FEA类型

ANSYS/ABAQUS/HyperWorks/Nastran/…